文|上海卷烟厂物流二部 傅俊杰

摘 要: 前烟草行业的成品烟出库作业,仍采用人工装运方式,本文主要从激光雷达辅助自动停车、AGV地图自动切换等技术创新点出发,并结合实际的测试数据及系统应用,提出一套完全替代成品烟人工出库的智能化解决方案,可实现烟草工业领域场内物料搬运“最后一环节”的智能化。

关键词:激光雷达定位、成品烟、出库、地图拼接、流量

一、应用背景及方案意义

在烟草行业,工业烟草工厂都在进行智能转型,尤其场内的物料搬运均已实现智能设备替代人工作业的模式,但在成品烟到厂外货车出库环节,仍为传统的人工叉车或液压车的出库模式,无法实现工厂内“最后一环节”的智能搬运。并且,人车混合区域作业,存在安全隐患,数据也是通过人工追踪的模式,无法实现无缝衔接。

通过AGV自动装车系统,可最终实现智能型的成品烟自动出库及装车,大大降低人力管控成本,实现数字化的数据传递,避免人为干预的生产质量风险,打通工业烟草厂内搬运智慧化转型的“最后一环”。

二、方案实施难点

目前,现有工业烟草厂大部分已经完成智慧型的生产转型技改,然而,针对成品烟出库装车,目前行业内并没有很好的解决方案,因此仍沿用传统月台装车模式,如果要通过AGV系统实现自动装车,需要攻克几个问题点:

1.货车停靠定位

运输工业成品烟的车型有多种,每种车型的内部厢体尺寸不一,即使是同一种车型,也会因为货车驾驶员的停靠,使得实际的货车停靠与理论设计存在偏差。因此,AGV自动装车方案需要一套解决货车定位的系统作为该方案的辅助系统。

2.地图模式

传统AGV系统的运行地图管理软件,大多为一套整体运行地图,即使同一个位置,也只是做虚拟的定位位置增加,一旦涉及偏差累计,无法做相应调整。而该方案的应用场景,涉及多种货车,因此需要一种解决方案去应对不同车厢内的AGV运行线路。

3.装车流量

按照行业的普遍设计要求,每台货车装车时间不能超过10分钟,如果使用传统的AGV车体处理该流量,基本无法实现,主要时间损耗在重复性作业(以一车10托装运为例,每装一趟车需要往返10次),以及车厢重复识别(AGV每次进车厢,需做一次识别)等困难点上,因此传统AGV车体显然无法达到生产的要求。

4.AGV车体无法自动运行至车厢内

实际上,因货车车型不一致,导致高低存在一定偏差,导致常规的AGV惰轮及驱动系统无法进入货车(常规的AGV惰轮及驱动系统要求地面角度<6°),在传统月台衔接站点,普通的AGV惰轮及驱动系统,根本无法运行至货车车厢内。

三、解决方案

本文提及的智慧型无人装车系统,通过货车自动泊车辅助系统,基于SLAM导航的“变地图”运行模式、AGV车体的双货叉模式等多个创新辅助方案结合,可达到最终目标。

1.货车停靠自动定位系统

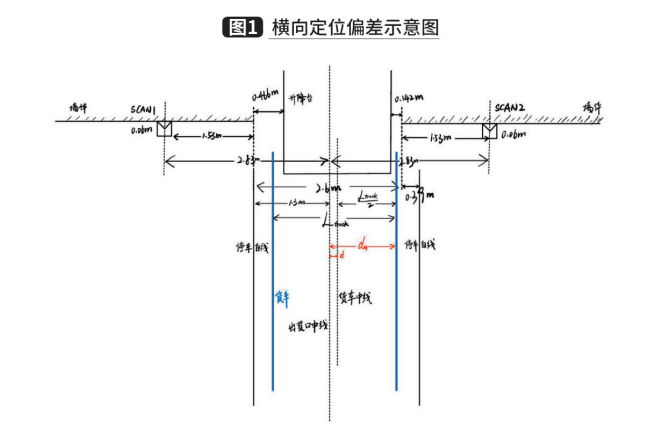

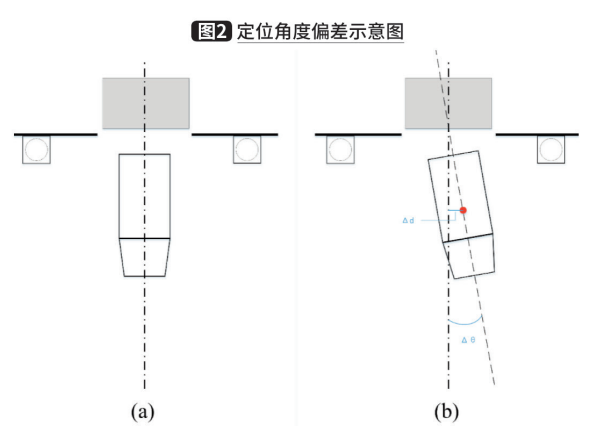

通过激光雷达测量,计算货车与出货口的中心偏移量,并将该偏差量(横梁偏移量及偏移角度),作为AGV小车在货车内的运行地图偏移补偿值,如图1、图2所示,从而解决货车停靠位的定位测量。

该方案采用的高精度激光雷达,分辨率为0.33°,在自适应滤波算法的搭配下,能完好地测量出货车实际停放位置的中心线与出货口中心线的偏移量Δd及其夹角Δθ。

现场实际通过该算法及测量数据,如表1所示。

通过实际测量数据查看,最大的货车定位与实际停车偏差不超过30mm。

2.基于SLAM导航模式的“变地图”AGV运行模式

AGV的SLAM导航模式在行业内已经广泛应用,该模式采用自动识别技术,该解决方案主要偏重变地图模式。

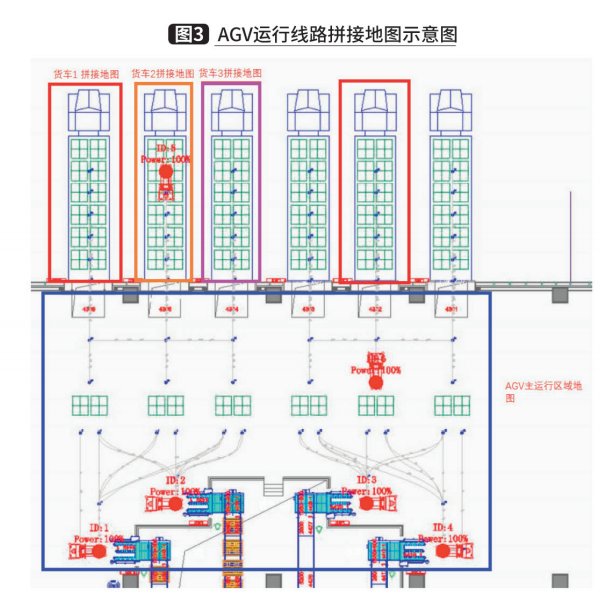

除主作业区域的运行地图外,在该解决方案中,会为每种规格的货车车厢,增加相应独立的运行地图,使得每款货车车型均有一套理论的运行线路,作为货车定位偏差基准线路。

AGV系统根据现有车厢类型,自动切换到对应车厢地图,且该方式同时适应将来新增的车型。只需要针对新型的货车,增加一套独立的运行地图即可。应用的方式参考图3,其中“货车1拼接地图”,“货车2拼接地图”,“货车3拼接地图”分别代表不同货车类型所对应的AGV线路。蓝色区域为AGV主运行地图。

AGV系统会根据货车车型切换至对应的车厢内AGV运行地图,从而实现不同车型切换不同线路,并自动拼接到AGV系统主运行线路中。

另外,该解决方案的SLAM算法,针对本项目大场景与场景切换的特点,采用多态约束卡尔曼滤波的线性滤波与约束滤波。在大场景情况下,线性滤波可以更加稳定地进行SLAM定位。在场景切换的情况下,约束滤波可以更加快速地切换到不同地图中,从而使AGV可以更加准确地进出货车车厢。

3.流量解决方案

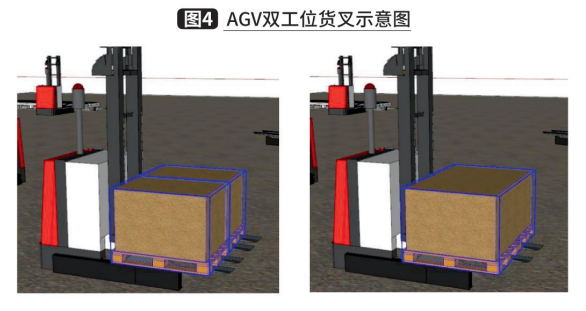

因货车装车都是将两托盘货物并一起后,摆放到货车车厢内,根据现场的生产环境,因此为AGV设计了一套双工位的货叉(如图4),使得原本每台货车装运的次数减少一半,节约了AGV运行至车厢内的往返次数。

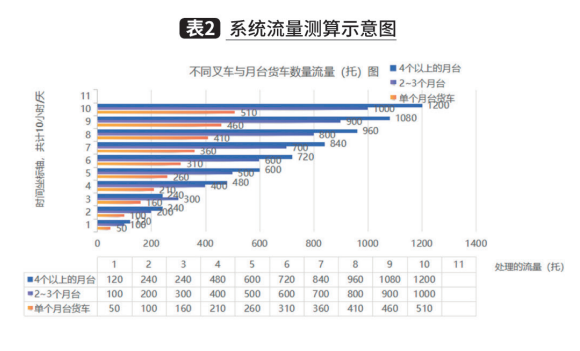

此外,每次当货车停靠稳定后,通过货车自动泊车辅助系统,将货车停靠的累计偏差值,直接换算到对应货车的地图定位中,AGV车体只需要一次即可完成多次车厢内往返的车厢识别,而不用每次进车厢前做一次车厢定位识别,也不用进车厢后再做环境识别,大大节约因车厢及环境识别所需的时间。结合上述方法实际的测算数据(表2),完全满足生产所需流量。

4.新型的惰轮及驱动模式

传统的AGV运行主要由驱动惰轮,辅助轮组成,对地面的平整度要求较高,一般采用环氧树脂模式,新的AGV车体驱动,借鉴人工叉车的驱动模式,轮子采用橡胶轮胎,对地面的要求大大降低。因主驱动轮也不再是传统的树脂轮胎,而是借鉴三点式支撑的电动叉车轮胎驱动方式,因此能完好地应用在各种粗糙的地面。新型AGV轮胎样板图,如图5。

四、方案创新及亮点

成品烟智能出库系统是基于SLAM导航的AGV无人自动装车系统,为工业烟草的成品烟整托出库生产模式,提供了一种可行性解决方案,将出库的WMS仓库管理和MES生产管理数据,无缝衔接到成品烟工厂输送环节;同时,出库环节的智能化替代人工作业模式,避免了人工追踪导致的生产和质量数据安全风险,这也为将来的烟草成品输送接入物联网系统,打下坚实基础。

自主研发的货车自动定位辅助系统,能精确计算货车的相对停车位数据,并提供给AGV交通调度系统,弥补了工业卷烟厂货车停车自动定位的技术难点;根据现有场景及可利用空间,采用双货叉的场景应用模式,结合现有货车装载方式,及货车定位识别,大幅度地提升了系统流量,而不再单纯依靠AGV车辆的数量来提升流量。

该系统实测的数据论证阶段已经完成,完全符合预期,整个成品烟智能出库方案将会在2022年3月30日前转化为可交付的成果。